Réservoir aluminium

Pour pouvoir monter un réservoir de CB750 F1 sur le cadre poutre Martin, j'ai dû modifier le dessous de ce réservoir.

Le réservoir est resté non peint pendant des années.

Il a suffi de le peindre pour qu'une glissade remette ce réservoir sur l'établi avec nécessité d'une bonne quantité de mastic.

(La première fois, j'avais profité du fait que le dessous était ouvert pour travailler directement la tôle, mais cette fois-ci, je dois me résoudre à charger).

Je suis arrivé, avec la tôle que j'ai ajoutée dessous, les gros pâtés de soudure, la couche Restom intérieure, le mastic en plus, à un réservoir très lourd, ce qui me pousse à envisager un autre système.

J'envisage de construire :

- un récipient à but uniquement fonctionnel, donc pas nécessairement esthétique,

- un cache à but uniquement esthétique.

Le cache sera fait en polyester, par moulage de la partie supérieure du réservoir F1.

Pour le récipient, j'hésite entre deux possibilités :

1/ faire un réservoir en aluminium, en utilisant des formes simples, soudées à basse température (380°).

Le réservoir pourra ne pas être beau, et mes soudures pourront rester moches comme elles le sont habituellement, ça n'aura pas d'importance puisque ce sera caché.

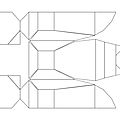

2/ faire un réservoir en polyester sans joint, en procédant de la manière suivante :

- prise de l'empreinte supérieure du réservoir F1,

- réalisation de l'empreinte inférieure selon les dimensions du cadre poutre,

- collage d'une couche de calage de 1 cm d'épaisseur dans les empreintes et assemblage des empreintes,

- remplissage en mousse expansive : on obtient alors la forme du réservoir, mais en retrait de 1 cm,

- polyester autour de cette mousse : on obtient un réservoir sans raccord, plus petit de 8 mm (1cm moins l'épaisseur du polyester) que le réservoir F1, donc qui entre dans le cache fait précédemment,

- il ne reste plus qu'à trouver le bon produit qui mange la mousse intérieure sans attaquer le polyester.

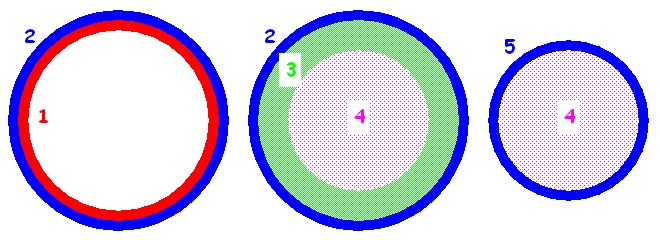

1 (rouge) : le bidon métallique d'origine

2 (bleu) : empreinte (polyester)

3 (vert) : calage

4 (rouge clair) : mousse expansive

5 (bleu) : le bidon polyester "en retrait"

J'ai soumis mon problème à l'expérience et à la sagacité des membres d'un forum traitant des adaptations des motos anciennes pour faire de la piste.

Du forum :

Pourquoi ne pas simplement faire 2 moules en plâtre, inférieur et supérieur, sur l'ancien réservoir et les coller ensemble ensuite ?

*****

Dans la méthode des deux moules, c'est le collage que je cherche à éviter, pour des raisons d'étanchéité. C'est pour ça que je voudrais faire l'ensemble du réservoir d'une seule pièce.

Du forum :

Pourquoi dans ce cas ne pas envisager un simple bidon et un cache esthétique par dessus comme sur les 50TZR ou les 125NSR ?

*****

C'est bien ce que je cherche à faire, sauf que le « simple bidon », il faut que je le fasse aussi, parce que un bidon avec le dessus F1 et le dessous Martin, il n'existe que celui que j'ai fait, et que je ne voudrais pas le reprendre parce que très lourd.

Du forum :

Pourquoi ne pas faire entièrement le réservoir ?

Je n'ai pas l'expérience de CB750 mais, pour l'avion (BB JODEL) que mon copain et moi venons de construire, nous avons fait le réservoir en résine époxy et traitement Restom, et ça fonctionne très bien.

Au départ, il était prévu de faire le réservoir en alu, selon les plans d'origine, mais en discutant avec les uns et les autres, nous avon appris que les réservoirs alu finissaient toujours par fuir et qu'il il fallait les traiter.

Comme mon copain a une bonne expérience, il a fait pas mal de fuselages d'avions radiocommandés, nous l'avons réalisé en résine en utilisant les plans comme si c'étaient 2 feuilles d'alu.

Du forum :

Tu fais faire un moule en polystyrène de la forme que tu veux (ils font ça chez Knauf pour pas cher), ensuite tu fais ton poly autour de ce moule, tu perces à l'endroit où tu veux faire ton bouchon, pour enlever le polystyrène tu verses de l'essence dedans, cela va éliminer celui ci, reste juste a faire le traitement en Restom.

ps: Knauf est capable de faire toutes sortes de formes (réservoir, etc) c'est ce qu'ils font pour les pièces montées en pâtisserie par exemple.

Le point sur le projet :

- réservoir en poly (si possible en un seul coulage) + restom ;

- coque extérieure en aluminium (si j'arrive à faire quelque chose d'à peu près propre, sinon poly) ;

- collage sanwich de la coque et du réservoir.

J'aimerais bien arriver à quelque chose de ce genre :

Dans ma recherche permanente des « pour » et « contre » les différentes solutions de réservoir que j'envisage, je me retrouve avec plus de questions que de réponses :

- Quelle épaisseur doivent avoir les parois en poly d'un réservoir pour que ce réservoir ait une résistance comparable à celle d'un réservoir en acier ?

(A ce qu'il paraît, un réservoir en poly trop fin peut éclater lors d'une chute).

- Même question pour un réservoir en alu.

(J'ai vu que la superbe réalisation de http://www.youtube.com/watch?v=LyHFfbwd_KE a été faite en alu d'épaisseur 1,2 mm :

ce n'est pas un peu faible ? )

- Un inconvénient de l'alu étant les fuites, est-ce qu'un traitement Restom préventif ne peut pas remédier à cet inconvénient ?

- Que devient le traitement Restom après une déformation du réservoir ? (exemple : enfoncement + décabossage d'un réservoir en acier).

Pour pouvoir comparer les possibilités du poly et de l'alu, ces derniers jours, j'ai passé quelques heures à m'essayer au formage de la tôle aluminium.

(Le poly, j'en ai déjà fait).

Mes résultats avec l'alu sont encore très loin d'être acceptables, mais, ce que j'ai découvert, c'est que former l'alu est un plaisir incroyable.

Modeler une tôle qui, au début, rechigne à se soumettre à la moindre déformation gauche, en une forme compliquée à souhait : c'est magique !

De plus, il y a peu de contraintes "stressantes" comme il peut y en avoir dans d'autres techniques.

Les erreurs peuvent être corrigées facilement (pas comme quand on fait de la soudure ! ), il n'y a pas d'impératif de temps de durcissement (comme quand on fait du poly)...

En conséquence, je vais faire de l'alu.

Mais comme je ne suis pas encore mûr pour m'attaquer aux problèmes de solidité du réservoir, d'étanchéité, de soudures, d'étanchéité des soudures..., je vais commencer par faire la coque d'habillage en alu.

Finalement, le seul risque, c'est qu'elle soit moche.

Au moins j'aurais passé le temps à faire un travail plus plaisant (pour moi) que de péguer dans la résine ou de tchaoupiner dans la peinture.

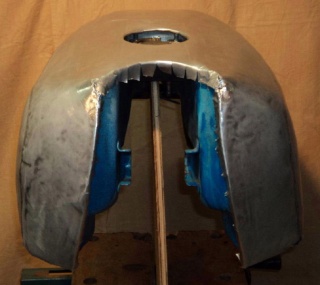

C'est commencé !

Au début, c'est très laid :

Petit à petit, ça le devient un peu moins :

D'accord, il y a encore quelques heures à passer pour que ça devienne beau !

Les outils utilisés : un décapeur thermique et une paire de boules de pétanque, une à l'étau et l'autre à la main (c'est une variante très locale de la machine « à roues anglaises »).

Quand on fait des échantillons, sans se soucier des dimensions à obtenir, on peut arriver à de bien jolies choses :

Mais quand il faut faire des éléments qui doivent (devraient) s'ajuster, c'est une autre histoire :

Du forum :

Quelle est l'épaisseur de ton alu ?

Au stade où tu en es, il faut souder tes deux parties.

*****

Le but étant faire un habillage léger de réservoir (pas le réservoir lui-même), je suis parti avec de l'aluminium de 0,5 mm.

Je pensais faire plusieurs éléments et les coller bord à bord sur le réservoir.

Pour cela, il aurait fallu que les bords veuillent bien se raccorder gentiment, mais ils ne veulent pas.

Il va donc falloir les réunir de force !

Je vais essayer de souder (braser à 380° - c'est la seule soudure alu que je sache faire).

Eventuellement, si je n'arrive pas à braser, j'essayerai de coudre les parties (avec du fil à freiner en inox).

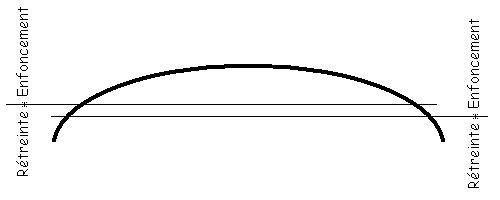

Sinon, le gros problème sur lequel je bute, c'est la fragilité à la rétreinte.

Contrairement à ce que j'imaginais, on peut enfoncer plus facilement que rétreindre.

Il faudrait que j'essaye de refaire mes pièces en utilisant plus l'enfoncement et moins la rétreinte.

Essai sur le panneau de droite avec moins de rétreinte et plus d'enfoncement (ici trop d'enfoncement).

C'est toujours aussi laid au départ, mais ça donne l'impression de se présenter mieux pour la suite.

Du forum :

Tu travailles sur une tôle d'aluminium trop fine.

Avec du 10/10, même du 15/10, ce sera plus facile. Avant de t'attaquer à un réservoir, fais un petit cendrier ou autre chose de simple.

Il te faut au moins un marteau à boule et un à aplanir, et un tas (un sac de cuir rempli de sable c'est pas mal ou un tas en plomb).

Pour la soudure, dans le temps, il fallait souder au chalumeau avec de la baguette (métal d'apport alu), en utilisant du savon de Marseille ; quand le savon prenait une couleur noire, il fallait souder ( pas facile du tout du tout ! )

Du forum :

Au stade où tu en es là, faut souder tes deux parties.

*****

C'est en cours !

Et en plus, je crois avoir compris pourquoi il faut le faire :

le travail des tôles étant plus difficile en bordure qu'en partie courante, le soudage de deux tôles ensemble a pour effet de remplacer deux bordures par une partie courante, donc plus facile à travailler.

Du forum :

Il te faut aussi à la base un marteau [...] à aplanir.

*****

Je trouve ça prodigieux, le marteau à aplanir : on tape (pas fort) sur la tôle, et ça l'aplanit vraiment.

C'est l'inverse, mais en tout aussi étonnant, que le marteau à bomber le verre.

Les prodiges du marteau à aplanir :

1 - la tôle trop enfoncée

2 - légèrement chauffée et repoussée à la main

3 - ré-aplanie au marteau à aplanir

Du forum :

Pourquoi ne fais-tu pas un vrai réservoir ?

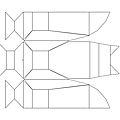

Au plus simple, tu le fais en pliage, en 12/10 ou 15/10 : c'est réalisable sans trop de difficultés.

J'ai fait mon résé pour mon 50.

Il suffit de faire une maquette en carton et quand c'est au point, tu confies la soudure à un pro.

L'avantage du pliage c'est que tu peux t'exercer avec du carton, tu prends l'empreinte sur le cadre pour le dessous et ensuite, libre à toi de trouver la forme qui va bien.

L'avantage du carton, tu peux toujours recouper ou rallonger là ou ça ne va pas.

*****

J'y pense de plus en plus.

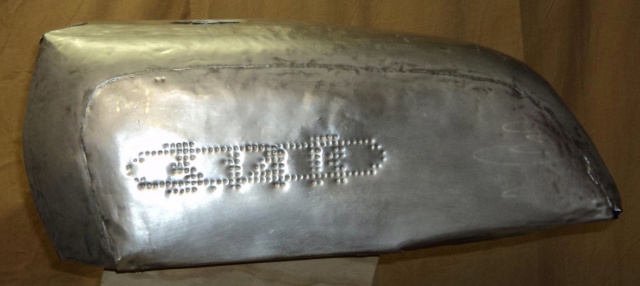

Les brasures sont faites.

Je commence sérieusement à croire que je vais y arriver.

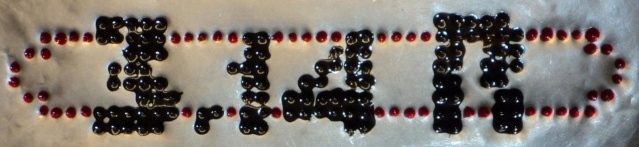

Premier essai d'estampage du logo :

Etat d'avancement :

Il va maintenant falloir que je commence à tirer les enseignements de ma bagarre avec l'aluminium, et à répondre aux questions que je posais au début de ce sujet.

Il faut que je m'y résigne, ma coque ne tient pas la comparaison : elle finira plus certainement sur une étagère dans mon bureau que sur le réservoir d'une moto.

(Elle y sera en compagnie d'autres horreurs que j'ai jadis commises).

Conclusion de l'épopée : je ne ferai pas d'aluminium apparent pour le réservoir.

J'ai trouvé le travail de l'aluminium très agréable et relativement facile, sauf pour ce qui est du travail de finition de la surface.

Par contre, dans le cas précis de réservoir en deux éléments qui m'intéresse (objet du présent sujet), je pense que l'aluminium, malgré les risques de fuites signalés dans le forum, présente de gros avantages pour le réservoir lui-même.

J'envisage donc la solution suivante :

# réservoir en aluminium fin (~1 mm ; le réservoir sera protégé par la coque, plus rigide),

- le réservoir, caché par la coque, peut être formé plus librement, donc plus facilement : pliage...

- pas de traitement résine, mais étanchéité éventuelle des soudures par points de mastic à l'extérieur du réservoir (invisibles sous la coque),

# coque en acier (réservoir d'origine découpé),

- la tôle, accessible sur les deux faces, peut être travaillée directement, donc pas, ou peu, de mastic,

- finition vinyl tendu à chaud.

... jusqu'au prochain changement d'idée ?

Réparation du réservoir de la pistane

![]()

/https%3A%2F%2F3.bp.blogspot.com%2F-ThAEaoo-788%2FWk5g9mg51uI%2FAAAAAAAAeT4%2F58SHx6_gCGUVlJVGqio_WbkgDwazCvV3ACLcBGAs%2Fs1600%2FPIMoto.bmp)

/https%3A%2F%2Fstorage.canalblog.com%2F77%2F59%2F575676%2F108674379_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F72%2F03%2F575676%2F107718763_o.jpg)

/https%3A%2F%2Fassets.over-blog.com%2Ft%2Fcedistic%2Fcamera.png)