Moteur siamois - boîte de vitesses

PIR 1A 2008 - Thomas BLANCHIER - Pierre VOLPATTI

Cette étude a été réalisée en 2008 dans le cadre d'un « P.I.R. 1A » (projet d'initiation à la recherche - première année) à l'ISAE SUPAERO de Toulouse (31).

Sommaire

II. Présentation de la boîte de vitesses

III. Adaptation de la boîte de vitesses aux contraintes de fabrication

IV. Fabrication des différents éléments

VI. Bilan du PIR et perspectives

I - Introduction

Faisant partie du Club Eco-Marathon de Supaéro, il nous a paru intéressant de réaliser un PIR afin de participer au développement de l'association tout en acquérant des connaissances techniques. Nous avons ainsi décidé de nous impliquer dans la conception et la fabrication de la boîte de vitesses du moteur siamois.

Nous avons repris le projet après le PIR réalisé l'an dernier, avec pour but de travailler dans la continuité de ce qui avait été réalisé. Avant de débuter nos travaux, nous avons donc pris connaissance des données existantes : la conception de la boîte était sensée terminée, et la fabrication était commencée. Ensuite nous avons fait un bilan des tâches restant à accomplir : finir la fabrication, monter la boîte, vérifier son fonctionnement et commencer la partie électronique, si nous avions le temps.

Cette première évaluation a été faite sans analyse approfondie, ce qui nous a amené à nous fixer des objectifs que nous n'avons pas pu atteindre. En effet, un paramètre très important est entré en compte dès le début de notre PIR : les plans de la boîte de vitesses ne comportaient aucun ajustement, ni cotation réaliste. En conséquence, notre travail a consisté à réaliser une analyse technique du système pour que la boîte puisse être fabriquée, montée, et démontée si possible. Les PIR précédents n'ayant pas pris en compte ce facteur pourtant essentiel, les pièces qu'ils avaient fait réaliser étaient inutilisables, à l'exception du porte satellites.

Nous allons présenter dans ce rapport comment nous avons adapté la boîte aux contraintes de fabrication et de montage, comment nous avons conçu et réalisé les pièces, et enfin les perspectives de ce PIR.

II - Présentation de la boîte de vitesses

Avant d'expliciter en détail en quoi a consisté notre travail, il apparaît nécessaire de présenter la boîte de vitesses du moteur siamois. Cet organe mécanique se monte sur l'arbre de sortie du moteur et possède deux rapports. Il s'agit en fait d'un réducteur épicycloïdal classique, composé d'un porte-satellites, d'une couronne, de cinq satellites et d'un planétaire. Le planétaire sert de pignon d'entrée, tandis que le pignon de sortie est monté sur le porte-satellites.

Le premier rapport est obtenu en venant solidariser la couronne et le bâti. On a ainsi une démultiplication qui permet de lancer la voiture sans trop forcer sur le moteur et entraîner une surconsommation néfaste. Le second est obtenu en bloquant complètement le train épicycloïdal, c'est-à-dire en solidarisant le porte satellites et la couronne. Le rapport est de 1 entre entrée et sortie.

D'un point de vue commande, la première s'enclenche grâce à deux électroaimants qui poussent l'ensemble crabots/couronne. Pour passer en seconde, il suffit d'envoyer une impulsion de polarité inversée aux électroaimants : ils se déverrouillent et grâce au ressort de rappel, le porte-satellites "crabote" sur la couronne.

Le couple est ensuite transmis à l'embrayage par l'intermédiaire d'un pignon de chaîne.

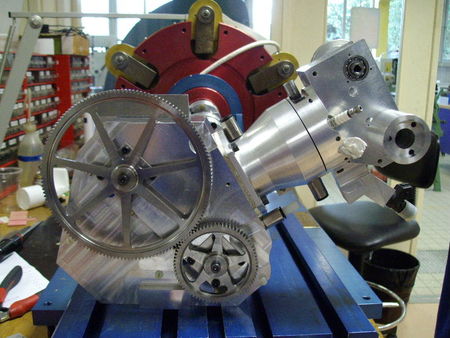

Vue de gauche de la boîte assemblée (avant modifications)

Vue de gauche de la boîte assemblée (avant modifications)

III - Adaptation de la boîte de vitesses aux contraintes de fabrication

Comme évoqué dans l'introduction, il a été nécessaire de compléter les plans existants de la boîte de vitesses pour que l'on puisse la fabriquer et ensuite la monter. Nous avons commencé par une analyse technique de la boîte de vitesses pour nous rendre compte de son fonctionnement et ainsi juger des liaisons mécaniques nécessaires entre les pièces.

Par la suite, nous avons mis en place les différentes cotations et tolérances sur les pièces concernées. De plus, il a été nécessaire de repenser quelques pièces pour assurer certaines fonctions, comme le montage d'éléments normalisés du commerce. Enfin, il est apparu indispensable de rajouter une pièce intermédiaire entre le ressort de rappel et la butée.

-

Analyse technique

Afin de débuter notre PIR et de pouvoir envisager la fabrication de la boîte de vitesses, nous avons réalisé une analyse technique du système. Nous avons pu comprendre de cette façon, et de manière structurée, comment cette boîte fonctionne et faciliter par la suite la fabrication et l'application des tolérances. Commençons par une nomenclature du système pour faciliter la compréhension :

Il vient donc naturellement le schéma cinématique du système, qui met en évidence les liaisons mécaniques entre les groupes cinématiques :

0 : Bâti - 1 : Couronne - 2 : Porte satellites - 3 : Satellite - 4 : Pignon d'entrée

Il ressort donc de ce schéma la nécessité de créer quatre groupes principaux, le pignon d'entrée ne dépendant pas de notre projet :

-

groupe 0 : le carter, rondelle réglage jeu, crabot carter

-

groupe 1 : crabot couronne, couronne support butée aiguilles, couronne, crabots

-

groupe 2 : le porte satellites, axes satellites, clavette pignon chaîne, pignon chaîne

-

groupe 3 : satellites

On réalisera des liaisons encastrement entre les différents éléments de ces groupes et on respectera les liaisons du schéma pour les liaisons entre les groupes. On veillera par la suite à s'assurer que certaines de ces liaisons sont démontables et que l'on peut changer les pièces d'usure sans détruire certaines pièces. Voici donc une liste des différentes liaisons que nous avons explicitées suite au manque de données de nos plans :

-

Encastrement démontable crabot couronne/couronne support butée

-

Encastrement non démontable crabots/crabot couronne

-

Encastrement non démontable couronne/crabot couronne

-

Encastrement démontable rondelle réglage jeu/carter

-

Encastrement démontable axes satellites/porte satellites

Après avoir fait ce travail global sur les liaisons, nous avons pu décider des tolérances à mettre sur les cotes pour obtenir un système montable.

-

Choix des tolérances

Lorsque nous avons découvert les plans de la boîte, il nous est apparu un problème essentiel : toutes les cotes sont données à plus ou moins deux centièmes de millimètre. Ceci est impossible puisque comme nous l'avons vu dans la partie précédente, il est nécessaire de définir les liaisons mécaniques de manière précise.

Par exemple, pour réaliser la liaison encastrement entre les crabots et le crabot couronne, les plans stipulent une cote de 5mm plus ou moins deux centièmes, à la fois pour l'alésage et pour l'arbre. Dans le cas où l'alésage mesure 5,02mm et l'arbre 4,98mm, le crabot ne tient pas dans son logement ; à l'inverse, si l'alésage mesure 4,98mm et l'arbre 5,02mm, on a besoin d'une presse très puissante pour les assembler. Il apparait donc clairement la necessite de placer sur les plans des tolerances en adequation avec l'analyse technique.

L'encastrement entre la couronne et le crabot couronne se doit d'etre indemontable : pour cela, la mise en place d'un ajustement serre du type H7p6 semble la meilleure solution pour realiser la liaison. Or, la couronne avait ete usinee au prealable par l'atelier de Supaero par electro-erosion, ce qui nous a conduit a ajuster la tolerance sur l'alesage du crabot couronne.

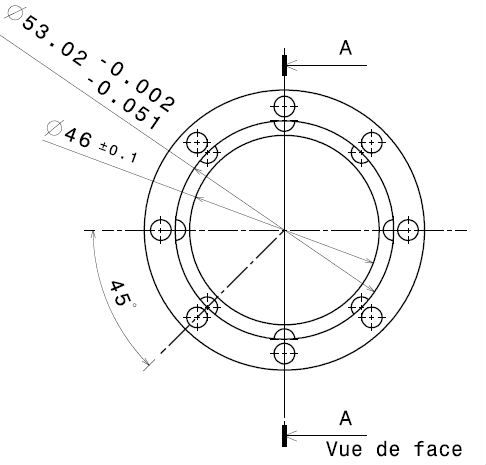

Crabot couronne

En mesurant au palmer le diametre de la couronne, puis en calculant l'intervalle de tolerance du H7p6, nous en avons deduit que le diametre interieur du crabot couronne devait mesurer 53,02 mm .0,002 . 0,051. En effet :

-

Mesure diametre couronne : 53,02mm

-

Intervalle de tolerance H7p6 : 49 ƒÊm

-

Diametre maximal de l'alesage : 53,018 mm

En ce qui concerne l'encastrement des crabots, nous avons decide en concertation avec l'atelier d'utiliser un intervalle de tolerance de 0,1 sur l'alesage et le trou, centre sur la cote nominale. Ce procede permet de fabriquer rapidement et facilement les 16 crabots et de ne pas perdre de temps a faire des ajustements precis au vu du nombre a usiner. On va proceder par "appairage", c'est a dire qu'on va tester chaque crabot avec chaque trou pour q ue tous les ajustements soient realises. On va ensuite coller les crabots avec de la colle Loctite Blocpresse.

Pour les axes des satellites, a cause de leur diametre, il est impossible d'envisager un ajustement de type H7m6 qui pourrait se demonter au maillet. En effet, bien que la solution soit la plus á prop re â, les tolerances sur des diametres de 2mm sont de l'ordre du micron, precision irrealisable au tour ou a la fraiseuse. De plus, le porte satellites avait deja ete usine et nous ne pouvions modifier que les plans des axes.

Ainsi, nous avons decide de fabriquer les axes de sorte qu'ils soient montes glissants : on realise une mise en position du type centrage long+appui assimile ponctuel. Il suffit ensuite de coller les a xes avec une colle non permanente. Le demontage des axes se fait de maniere aisee : les trous etant traversants, un axe et un maillet suffisent a les sortir de leur logement.

Toujours dans la recherche des tolerances optimales, il est apparu le besoin de placer des IT normalises sur les surfaces en contact avec des elements roulants. Les diametres exterieurs des crabots couronne et couronne support butee aiguilles ont donc ete cotes a 68k6 et l'alesage de cette derniere piece a 28H10 pour venir placer la butee a aiguilles.

Couronne support butee aiguilles

-

Pieces repensees

Les contraintes de montage/demontage evoquees dans la premiere partie, notamment au niveau des encastrements nous ont obliges a modifier des tolerances, mais egalement a repenser profondement certaines pieces. Par exemple, d'apres les plans fournis, le centrage court entre le crabot couronne et la couronne support butee aiguilles n'est pas pertinent. Centre sur la cote nominale, l'intervalle de tolerance de 40ƒÊm autorise un montage glissant (qui ren drait la boite de vitesses inutilisable, on a besoin d'un encastrement) aussi bien qu'un montage serre (qui rendrait la boite indemontable, inconcevable d'un point de vue maintenance rapide).

En consequence nous avons ete obliges de repenser ces deux pieces pour realiser l'encastrement demontable. Apres concertation, il nous est apparu judicieux de lier ces elements par vissage, en realisant un filetage sur le crabot couronne et un taraudage sur la couronne support butee aiguille.

On a place egalement un epaulement sur le crabot couronne pour pouvoir serrer les deux pieces.

Enfin, pour que l'on puisse visser et devisser facilement ces elements, nous avons rajoute deux meplats sur le diametre exterieur. Ainsi, en bloquant le crabot couronne et en manoeuvrant la couronne su pport avec une cle plate ou a molette (ou meme une prise multiple), on monte ou demonte la boite d'une maniere tres simple. Voila donc nos pieces repensees :

Crabot couronne apres usinage du filetage

-

Creation d'une piece intermediaire ressort / butee

Lorsque nous avons voulu acheter les pièces standard de la boîte, nous nous sommes heurtés à plusieurs problèmes. D'une part, certaines pièces déjà achetées ne correspondaient pas à ce que les plans stipulaient, comme le pignon de chaîne par exemple. Nous avions besoin d'un pignon avec sur-épaisseur pour l'usiner et l'équipe précédente avait commandé un pignon classique sans sur-épaisseur.

Le second problème est plus ennuyeux : beaucoup d'éléments utilisés ne sont pas des standard du commerce. Ceci a deux conséquences principales : la première est le coût même des pièces. En effet, par exemple, la clavette du pignon de chaîne mesure 7mm et n'est pas carrée : une clavette carrée de 8mm de long coûte dans le commerce moins de 1€ tandis que nous avons besoin d'électro-érosion pour la réaliser, procédé coûtant plusieurs centaines d'euros.

La seconde conséquence est l'impossibilité de trouver des éléments que nous ne pouvons fabriquer, comme la butée à aiguilles. Introuvable dans ces dimensions, cela nous a amené à envisager une solution de secours. Le porte satellites étant déjà usiné et valant très cher, nous avons été contraints par son diamètre d'arbre et de support du ressort de conserver une butée de diamètre intérieur 12mm ainsi qu'un ressort de diamètre intérieur 26mm.

Le diamètre extérieur d'une butée de 12mm est 28mm, hors le diamètre extérieur du ressort est de 30. Ainsi, pour assurer un guidage et un appui corrects, nous avons dû concevoir une pièce intermédiaire qui réalise ces deux fonctions. Elle sera en centrage court sur l'arbre (liaison réalisée par un coussinet glycodur) et en appui plan sur la butée, le contact étant assuré par le ressort.

Il est important de noter que cela n'induit aucun frottement supplémentaire puisque les pièces sont en rotation relative uniquement en première, soit pendant la courte phase de lancement de la voiture.

IV - Fabrication des différents éléments

-

Axe des satellites

Les premières pièces à avoir été fabriquées sont les axes des satellites. Comme expliqué plus haut, ces pièces ont été très difficile à tourner, ne serait-ce que par la flexion de celles-ci au contact de l'outil. Ainsi, les passes d'usinage devaient être minuscules (maximum un dixième) et malgré cela, plusieurs passes à la même cote ont été nécessaires pour avoir un résultat convenable.

La fabrication de ces axes nous a donc rassurés vis-à-vis de l'impossibilité de réaliser une côte très précise du type H7.

-

Rectification des satellites

L'année passée, le PIR précédent avait commandé des satellites à rectifier, c'est-à-dire qu'il fallait passer l'alésage de 4,95 à 6,51. Nous nous sommes vite aperçu de plusieurs problèmes : l'acier des satellites était traité (traitement inconnu), ce qui allait rendre l'usinage difficile voire impossible et les alésages n'étaient pas centrés (un dixième de différence entre le rayon le plus faible et le rayon le plus fort). Sur les conseils de l'atelier, nous avons quand même essayé de passer au tour les satellites, procédé le plus facile pour recentrer les alésage. Préalablement, il a fallu usiner une bague fendue afin de pouvoir serrer convenablement les satellites dans les mors du tour.

Malheureusement, le traitement de l'acier n'a pas permis d'usiner les satellites. Seule l'électro-érosion permettrait de retravailler à Supaéro les satellites, mais la mise en oeuvre de cette technique serait compliquée par le non centrage des alésages. Il a donc été décidé de commander des satellites tout prêts, malgré des délais de livraison assez importants (un mois).

-

Crabot couronne

L'usinage du crabot couronne n'a pas posé de difficulté particulière. Les seuls points délicats étaient l'IT très faible au niveau du diamètre extérieur (68 k6) et l'usinage du filetage avec une gorge peu profonde (à peine 2 mm).

-

Couronne support butée à aiguilles

L'usinage de cette pièce se rapprochait énormément de l'usinage du crabot couronne. Les difficultés ont donc été identiques. Le taraudage a néanmoins été délicat à réaliser.

-

Butée ressort

L'usinage de cette pièce n'a pas posé de problème majeur. L'usinage de mors doux afin de réaliser au mieux le biseau a tout de même été nécessaire.

V - Validation des actionneurs

-

Mesures d'efforts

Afin de dimensionner au mieux le ressort de rappel, nous avons décidé de mesurer les efforts liés aux actionneurs de la boîte de vitesses. Il s'agit de deux électroaimants linéaires à maintien Mecalectro type 8.MB3 40W alimentés par une tension de 12 V par impulsion.

Associé à un ressort, ce type d'électroaimant donne deux positions stables hors tension. Initialement monostable, il devient alors bistable.

Le but des mesures est de déterminer les efforts :

-

que peut fournir l'électroaimant par l'appel du noyau lors de la mise sous tension

-

à fournir par le ressort pour maintenir le noyau en position sortie

-

à fournir par le ressort pour déverrouiller le noyau lorsque le bobinage reçoit une impulsion en polarité inversée

Lors des premières mesures, il était apparu un problème très surprenant : le déverrouillage du noyau hors tension se faisant à 32 N, et sous tension à 50 N, peu importe la polarité. En réalité, nous nous sommes laissés abuser par une imprécision du site internet du fabriquant.

En effet, l'impulsion ne doit pas faire 100 ms mini, mais 100 ms maximum. La bonne durée de l'impulsion se situant entre 50 ms et 100 ms. A partir de cette constatation, les mesures ont pu être faites dans de bonnes conditions.

Les mesures ont été effectuées grâce à un dynamomètre numérique, sauf la force nécessaire au déverrouillage qui a été déterminée en accrochant des masses au noyau et en appliquant une impulsion pour tenter de le déverrouiller.

Protocole de mesure de la force nécessaire au déverrouillage

Nous avons donc mesuré :

-

la force que peut fournir l'électroaimant par l'appel du noyau dans le cas le plus défavorable (i.e. en bout de course) : 8 N (légèrement supérieur aux données fabricant)

-

le force nécessaire au maintien du noyau en position sorti dans le cas le plus défavorable (i.e. noyau sorti) : 0,4 N

-

la force nécessaire au déverrouillage du noyau : 5 N ce qui correspond bien aux données du constructeur

Ces efforts sont acceptables dans le cadre de l'utilisation de la boîte de vitesses et permettent de dimensionner le ressort.

-

Dimensionnement du ressort

Parmi les tâches affectées à la partie conception, nous devions dimensionner le ressort de rappel qui permet de rouler en seconde vitesse sans alimentation électrique permanente des électroaimants.

Ce ressort est soumis à quatre contraintes de fonctionnement principales, qui vont nous donner ses caractéristiques :

-

Il doit être suffisamment raide pour vaincre les frottements aluminium/acier au niveau des cages à aiguilles et les frottements acier/acier des satellites.

-

Il doit être suffisamment souple pour que les électroaimants puissent le comprimer jusqu'au bout.

-

Une fois détendu, il doit être capable de maintenir les noyaux en position sortie.

-

En première vitesse, il doit être capable de déverrouiller les noyaux des électroaimants

Ces quatre cas vont nous donner une fourchette d'efforts dans laquelle nous pourrons choisir notre ressort.

Les frottements lors de la translation sont dus au poids de l'ensemble crabots/crabot couronne/couronne/couronne porte butée. En estimant leur poids, et en connaissant les coefficients de frottement, on obtient facilement la force axiale à fournir pour déplacer l'ensemble. Pour simplifier les calculs, on a utilisé les hypothèses les plus défavorables, c'est à dire que tout le poids de l'ensemble repose sur la liaison acier/acier de coefficient 0,2.

Après avoir repensé les pièces, nous avons pu calculer le poids de l'ensemble qui est d'environ 180g au maximum. Avec le coefficient précédent, nous obtenons donc un effort de 0,4N au maximum si les états de surface sont mauvais.

La seconde contrainte venant des électroaimants nous impose une force de rappel inférieure à 16 N.

Le déverrouillage des noyaux des électroaimants en première vitesse impose une force de rappel supérieure à 10 N

Au vu des deux contraintes d'effort minimum, on prendra celle relative aux 0,4N de force minimale pour maintenir les électroaimants quand on est en seconde.

D'après les plans modifiés, le ressort sous contrainte en première mesure 17mm et 31mm en seconde. On pose de manière arbitraire une flèche en seconde de 4mm. En prenant un effort en première de 11N on obtient une raideur de 0,61N.mm-1, ce qui nous donne en seconde un effort de 2,44N. De ce fait, l'effort de crabotage en première est de 5N et de 2,44N en seconde.

On a donc au final un ressort de diamètre intérieur 26mm, de constante de raideur 0,61N.mm-1, de longueur à vide 35mm et en corde à piano.

VI - Bilan du PIR et perspectives

Cette partie est avant tout destiné aux PIR de l'année prochaine qui va reprendre notre travail sur la boîte de vitesses. Pour les aider au maximum, nous allons tenter d'être le plus complet possible, même s'ils doivent s'attendre à des imprévus inévitables.

-

Conseils d'ordre général

Considérant la difficulté et le temps que prend l'usinage de pièces, il faut essayer au maximum d'utiliser des pièces normalisées ou au moins qui existent dans le commerce. De plus, ça permet de trouver des solutions bien moins chères, et la fiabilité est d'autant plus grande.

Quitte à passer du temps sur un projet, il ne faut pas brûler les étapes. Là aussi il en va de la faisabilité des assemblages et de la fiabilité de l'ensemble. Même si ce n'est pas intuitif au départ, un projet est d'autant plus court qu'aucune étape n'a été éludée. Nous nous sommes heurtés à ce problème au niveau de l'analyse fonctionnelle de l'assemblage qui n'avait pas été faite, alors que la fabrication des pièces a quand même été lancée.

Nous avons passé beaucoup de temps sur des petits détails, qui apparemment n'étaient pas des problèmes : il ne faut donc pas sous-estimer le temps que l'on passe sur un tel projet. Un prototype réclame de toute façon un temps considérable, ne serait-ce que par la fabrication et/ou délais de livraison des pièces.

-

Ce qu'il reste à faire pour terminer l'assemblage

Voici ce que nous avons noté comme restant à faire, sachant que de nombreuses choses ont dû nous échapper ou que des problèmes ne sont pas encore apparus :

-

Faire le nouvel assemblage sous Catia avec les différentes pièces repensées et y inclure les actionneurs

-

Usinage des pièces suivantes : clavette, crabot carter, crabots de première et deuxième vitesse, rondelle de réglage de jeu, carter de boîte

-

Commande chez HPC :

Satellites (attention, le nombre de dents sur la référence du plan et sur le plan n'est pas le même

Rondelles satellite en nylon référence SHW-3/N/B

Pignon de chaîne référence S6-23 type S inox avec options alésage 10 et rainure clavette

-

Commande à la CIR

Butée à aiguilles SKF 12 28

Coussinet glycodur 12x14x8

-

Faire un assemblage à blanc de la boîte sans coller les axes afin de vérifier que tout va bien

Les plans, les nouvelles pièces Catia, ainsi que le rapport seront mis sur le FTP du club et seront accessibles à partir du réseau du campus.

VII - Conclusion

Lorsque nous avions préalablement défini les objectifs de ce PIR, nous nous étions basés sur les travaux réalisés par les équipes précédentes et les avions décidés vus de l'extérieur. Mais il s'est révélé au final que nous avons dû faire beaucoup de tâches imprévues et importantes, comme de la conception ou de la fabrication. Cette dernière étant très longue, cela ne nous a pas permis de commencer la partie électronique, même si nous avons validé les actionneurs.

Quoi qu'il en soit, et même si cela n'était pas parmi les objectifs « officiels » de notre PIR, ces tâches devaient être réalisées. Elles ont permis de plus de poser les bases théoriques et pratiques de la boîte de vitesses, de préparer le travail à venir et d'appliquer des notions de conception qui n'avaient plus été utilisées depuis les classes préparatoires. Nous avons pu également mettre à profit notre habilitation usinage.

Notre PIR étant lié au Club Eco-Marathon de Supaéro et étant de plus très impliqués dans cette association, notre second but était également de faire avancer le projet global pour la course de mai 2008. Nous avons donc travaillé en parallèle sur la voiture, que cela soit dans la réalisation de choses concrètes comme des pièces du moteur siamois, ou dans l'administration du club et de l'organisation de la course. En ce sens, nous avons atteint notre objectif, puisque cela nous a permis de collaborer avec l'équipe du PIR siamois et d'avoir un aperçu de ce que nous aurons à faire l'an prochain au nivea u du club.

Athena II à Nogaro, mai 2008

![]()

/https%3A%2F%2F3.bp.blogspot.com%2F-ThAEaoo-788%2FWk5g9mg51uI%2FAAAAAAAAeT4%2F58SHx6_gCGUVlJVGqio_WbkgDwazCvV3ACLcBGAs%2Fs1600%2FPIMoto.bmp)

/https%3A%2F%2Fstorage.canalblog.com%2F77%2F59%2F575676%2F108674379_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F72%2F03%2F575676%2F107718763_o.jpg)

/https%3A%2F%2Fassets.over-blog.com%2Ft%2Fcedistic%2Fcamera.png)